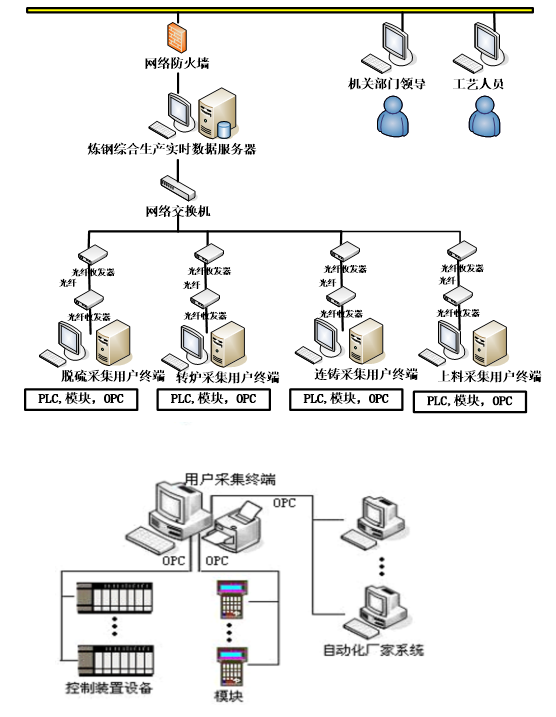

随着现代控制网络技术的发展,生产工业流程自动化水平在不断的提高,自动化、信息化给企业带来的巨大经济效益是众所周知的。现代冶金工厂的情况是,大部分生产控制都实现自动控制,而且部分自动化能力较高的企业控制程序以发展人工智能的高级阶段。但是,作为管理功能还是处于一种简单的报表功能,生产的组织者与管理者的信息沟通不能实现网络化。 东华软件基于工业控制的SCADA开发的炼钢综合生产实时数据监测系统,借助于自行开发的软件处理与工厂局域网相链接,时时高效的把生产、物流、能源、设备状态等即时上传,把工厂原有的静态报表改变成随生产时时变化动态报表,使工厂的生产信息及时传达到各管理层次,真正实现了工厂生产组织与管理的动态化、信息化的现代化交互功能。 根据钢铁企业厂级控制系统的实际情况,控制系统是采集汇总分散就地安装的自动化系统的全部智能设备数据,并对原有控制系统的PLC、DCS等控制系统连接起来,建立互联互通、信息共享、高度集成、安全可靠的数据中心,将全厂实时数据汇总于信息管理数据库中,实现全厂控制系统实时进行查询统计分析、历史数据存储、信息曲线显示等高级管理功能。 系统主站计算机具备WEB服务功能,用户在企业级信息以太网上通过权限能实时查阅系统各部分自动化数据、画面。企业领导能在任何地方,通过INTERNET网查看全厂当时系统的信息变化情况,及时掌握、指导生产情况。相关职能部门能共享全厂信息实时信息,及时协调工作、控制生产效率,及时解决存在的问题,系统的建立能带来显著而巨大的经济效益。随着系统的建立和完善,将充分体现信息管理系统在生产、管理中的重大作用。

1、SCADA系统实时监测

SCADA系统实时显示各条生产线各设备的运行状态,监测参数,实时显示现场出现的各种故障及报警。实时展示功能块在整个系统中的是重要的一个环节,美观且能真实呈现现场的界面使操作人员对现场的环境以及运行情况一目了然,且能提高整个系统的辨识和认知度。以系统流程图的方式实时监测现场运行参数,系统可通过直观的动态画面表达设备运行状态、报警提醒等信息。通过实时画面能及时准确的生产状态。管理者在办公室就能实时了解整个企业的实际情况。

2、实时通讯接口

实时数据库系统通过SCADA接口与各控制系统通讯,采集各控制系统模拟量、开关量、脉冲量和累计量等实时信息;接口机数据采集更新周期保持与现场数据刷新时间同步;实时数据库系统可根据用户的需要自由定义采集周期;数据采集率:100%。

3、报警管理

SCADA系统通过对自控设备的报警信息能够统计故障时间,故障引起原因为计时的起点,故障消失和设备正常运行为结束时间;通过停线数据的统计可以计算设备开动率等参数;SCADA系统对报警有多种过滤方法,保证现场人员能够及时准确的获取到所需要的报警信息。报警分为实时报警和历史报警,在界面中可以方便的切换。在历史报警中可以按照报警组、时间、关键报警等信息筛选报警。在一条报警中明确的记录着报警时间、确认时间、恢复时间、报警处理、操作人员等信息,方便操作人员以前时的报警进行全面的了解。对于现场作业设备或系统部件故障报警、诊断报警等,管理软件能自动处理。对工艺过程报警管理软件进行报警组态后自动处理。系统对任一报警可以用控制室内置喇叭发出声报警,也可以用将重要参数报警组态为报警出现时输出到某个数字量输出点,以驱动外接音响。对于每个报警可以组态为报警发生时系统自动切换至报警参数所在画面,同时在报警提示行以醒目的颜色显示报警信息。

4、生产报表及趋势

SCADA系统实时对所采集的数据进行保存存档,当用户需要查看以前的历史数据时,通过该报表进行快速的查看。报表支持对某个特定的时间段进行查询,可以更改查询密度。同时可以对报表进行打印,导出等基本操作,方便用户使用。报表查询功能模块用于实现生产报表查询功能,包括日报查询和班报查询功能,报表的种类和样式由报表组态软件灵活设置。系统提供各种来自于各种工业现场的统计功能。

5、能源分析

主要功能是对生产车间耗用的各种能源进行监视,为指导生产提供分析数据。具体子模块项目包括:生活用水、净化用水、电耗监视、煤气流量等。此模块功能包含自动采集功能和手工录入功能。根据现场实际应用环境的需要,有效将生产数据反映到实时数据采集系统中。

6、故障诊断

软件具备针对钢铁企业设备设施的运行数据,尤其可能引发设备故障的问题,及时对维护人员进行通报,并指出可能发生隐患,提供给用户一个进行故障原因分类的故障列表,实时提醒维护人员关注。

7、用户权限管理

此模块实现系统用户添加和用户信息维护修改的功能。在这个页面的右面的功能是添加新的用户,并且可以修改。实现为每个用户设置权限。对不同的用可以授予不同的权限,这样是整个系统软件的操作方式更加方便,同时也对模块功能操作安全性大大增强。

8、兼容BIM模型企业管理

BIM模型是个完善的信息模型,能够对建筑工程设施实体与功能特性进行全阶段的数字化表达。平台软件结合BIM的模型数据,通过BIM或者IFC格式无缝导入到软件的三维开发环境中进行进一步的开发。该项功能大大加快了系统开发的速度和准确性,并且全面地保留了设计阶段空间维度信息和各个专业的设计信息,更直观的了解钢铁企业建筑内部设备的安装、部署信息。系统支持3DS、XAML、OBJ、 DWG等三维模型导入 ;三维场景可分层级:系统电气图纸、 设备机械图纸 、操作流程。

通过应用本系统在很大程度上实现了钢铁企业的应用价值:

1、整合了钢铁企业过程控制系统数据资源,解决了企业中多种、多套过程控制系统的联网、集成、管理问题;能够满足企业多工段、多车间、多过程集成需要。

2、从全厂生产过程中的各个方面收集生产信息,并按照全厂信息模型组织这些数据,最终提供给企业管理人员和其他应用软件使用。

3、通过实时跟踪企业各车间物料消耗、原料供应、操作人员、过程信息和设备信息,使企业生产经营管理人员对企业的生产条件有一个全面的了解。

4、收集、存储并分析产品数据,为持续的生产过程优化、提高提供依据。集成生产过程有关的操作规程、技术文档、设备文档,并以方便的界面提供给企业管理和操作人员。

5、全面标准、开放的实时/历史数据存储和服务,并将这些数据以可追忆的形式提供给企业生产管理人员,计算和分析生产成本的;管理信息系统软件、企业资源计划(ERP)管理软件和供应链管理软件可以按自己的需要访问、组织、使用系统中的所有数据。

6、实时数据平台的建立帮助企业增强了在工业IT互联网建设上的回报,提高投资效益,使企业的管理系统运行在实时生产过程数据的基础上,大大地从企业信息化建设中受益,从而提高产品质量、缩短制造周期;提高全面装备效率;提高人工效率;提高企业信息化建设的满意度。